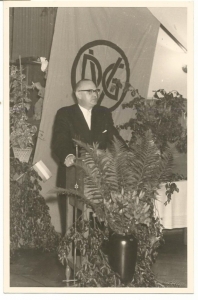

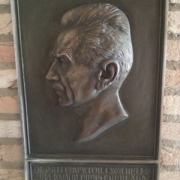

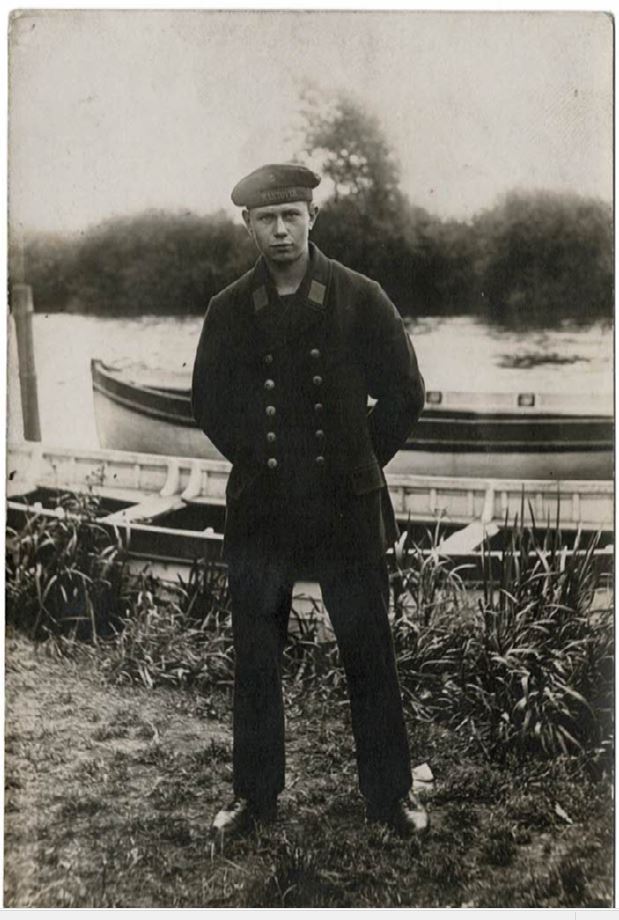

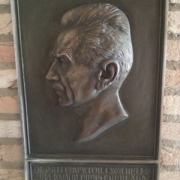

Ludwig Wilhelms (1870 – † 1935)

Ludwig Wilhelms (1870 – † 1935)

1924 40. rocznica służby Lipiec

1919-1931 Dyrektor Huty im. Księcia Stollberga

1909 Prokuratura dla Księcia Stollberga Żelaza

1884 Praktykowanie w dziale handlowym w Hucie Księcia Stollberga

Huta w Fürst-Stolberg cieszyła się światową sławą dzięki odlewom artystycznym. Pod koniec XIX wieku uczestniczyła w wielu wystawach krajowych i międzynarodowych, zdobywając swoimi wyrobami złote i srebrne medale.

Wielcy artyści tacy jak Albrecht Dürer, Karl-Friederich Schinkel, Alfons Mucha, Albin Müller, G. Wechter, Thorwaldsen, Labenwolf, Cellini, Petrucci, Holbein, Ferdinand Schneevoigt, Hermann Hase, Henning z Florencji, Eduard Schott, Walter Schott, Modellschneider Ronnung (płyty piecowe z XVI wieku), mistrzowie królowej Saby) tworzyli modele dla huty lub ich dzieła były wykorzystywane przez modelarzy hutniczych jako modele do odlewów żeliwnych zgodnych z oryginałem.

Ten jubileuszowy portret został wykonany przez Otto Wilhelmsa.

Huta Księcia Stollberga była w tym czasie bardzo dobrze znana, więc niektórzy sławni ludzie odwiedzali tę hutę. W 1697 r. car Piotr Wielki odwiedził hutę w Ilsenburgu, w 1873 r. książę koronny Fryderyk, późniejszy cesarz Fryderyk III. Cesarze niemieccy Wilhelm I i Wilhelm II odwiedzili także księżną Stolberg Hütte.

Król Fuad z Egiptu był ostatnim monarchą, który odwiedził odlewnię żelaza w 1929 roku.

Po wojnie 1914 – 1918 r. odlewnia przeszła w ręce Magdeburger Werkzeugmaschinenfabrik w Magdeburgu i została odkupiona w 1925 r. przez książąt Stolberg Wernigerode i ponownie prowadzona jako „Fürst Stolberg Hütte”. W tym czasie uruchomiono produkcję lokomotyw spalinowych, dźwigów itp. W 1930 roku Krupp Gruson Werke w Magdeburgu stał się właścicielem Huty im. księcia Stolberga.

W czasie II wojny światowej huta żelaza i stali zatrudniająca około 700 pracowników produkowała materiały wojenne dla innych firm, dlatego też została skonfiskowana i wywłaszczona również podczas późniejszej okupacji sowieckiej.

Po zakończeniu II wojny światowej księżna Stolberg Hütte została znacjonalizowana, przemianowana na Ilsewerk i jako oddział SKET Schwermaschinenbau Kombinates Ernst Thälmann produkowała wyłącznie odlewy przemysłowe.

W 1993 r. firma została sprywatyzowana pod tradycyjną nazwą „Fürst-Stolberg-Hütte” i powróciła do działalności w zakresie odlewnictwa dzieł sztuki do czasu jej zamknięcia z powodu niewypłacalności w 2012 r.